- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سٹیمپنگ ٹیکنالوجی

2024-05-16

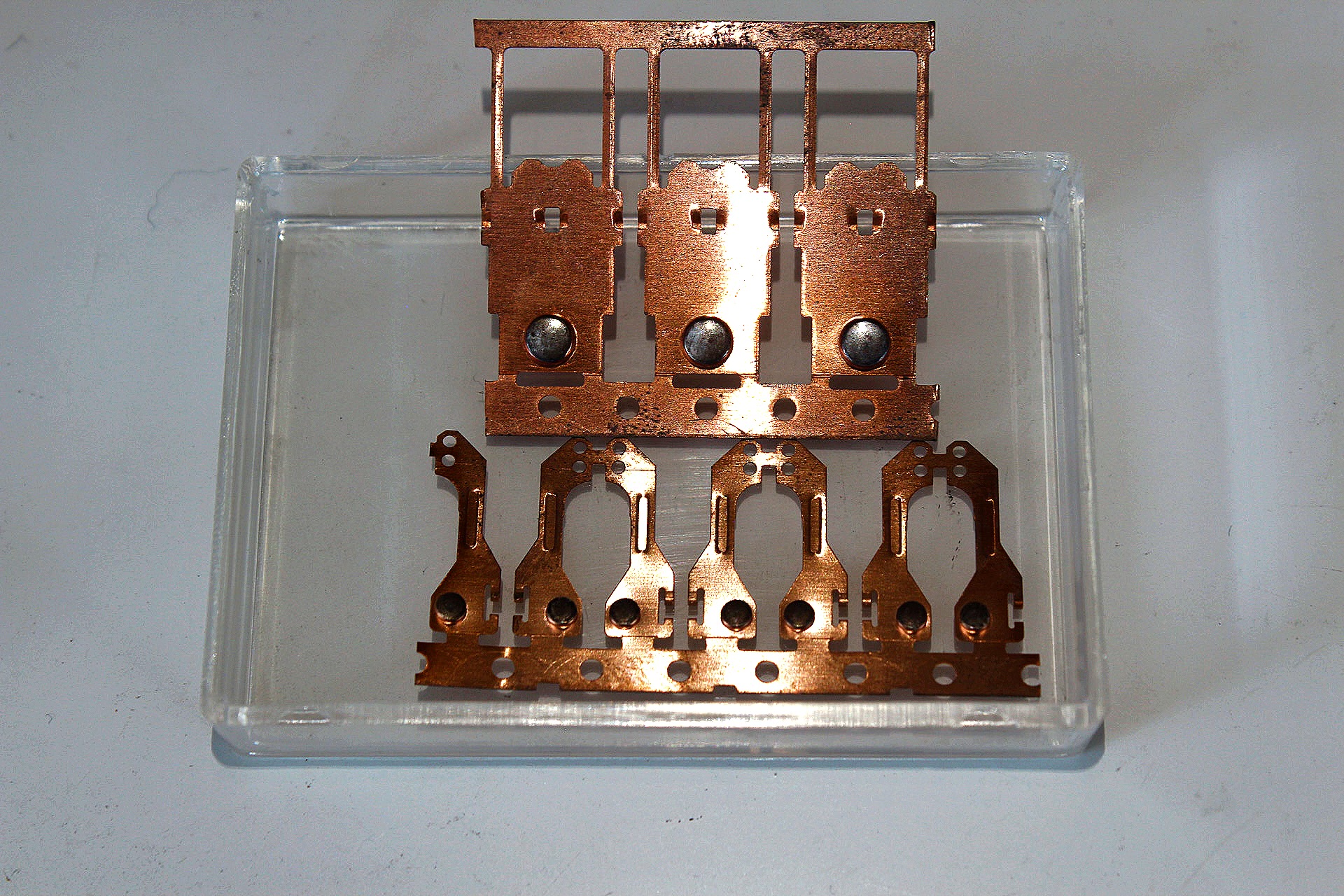

دھاتی شیٹ کو مطلوبہ شکل میں پروسیس کرنا سرد بنانے کا عمل ہے۔ معیاری کولڈ فارمنگ ٹیکنالوجی شیٹ میٹل پروسیسنگ ہے جس میں سٹیمپنگ، فورجنگ، اخراج، رولنگ اور ڈرائنگ شامل ہیں۔ سٹیمپنگ شیٹ میٹل پروسیسنگ میں سرد بنانے والی سب سے مشہور ٹیکنالوجی ہے اور اسے متعدد صنعتوں میں استعمال کیا جاتا ہے، بشمول آٹوموٹو، الیکٹرانک کمیونیکیشن، ایرو اسپیس، تعمیراتی ہارڈویئر وغیرہ۔

دھاتی سٹیمپنگ کیا ہے؟

سٹیمپنگ ایک مینوفیکچرنگ طریقہ ہے جو سٹیمپنگ مشین کے دباؤ کا استعمال کرتے ہوئے دھاتی کنڈلیوں یا پلیٹوں کو مطلوبہ جیومیٹرک شکل میں ڈیزائن کردہ شکل کے سانچے میں تبدیل کرتا ہے۔ سٹیمپنگ کے عمل کا استعمال کرتے ہوئے، پیداوار کی کارکردگی کو سب سے زیادہ حد تک بہتر بنایا جا سکتا ہے اور صحت سے متعلق دھاتی سٹیمپنگ حصوں کو تیار کیا جا سکتا ہے. عمل، سسٹمز اور ٹولز کو بہتر بنانے سے، سٹیمپنگ زیادہ صنعتی ہو جاتی ہے۔

سٹیمپنگ مشین، سٹیمپنگ ڈائی، اور پنچ سٹیمپنگ کے عمل میں تین اہم اجزاء ہیں۔ اپنی مرضی کے مطابق حصوں کے لیے حسب ضرورت سانچوں کی ضرورت ہوتی ہے، نمونے یا ڈرائنگ بھیجیں، اور HY انجینئرز آپ کو مفت تشخیص اور کوٹیشن فراہم کریں گے۔ آپ سوچ سکتے ہیں کہ دھات کی پلیٹ ڈائی اسٹیمپنگ کے عمل کے دوران بہت زیادہ کاٹنے کا فضلہ پیدا کرے گی۔ ٹیکنالوجی کی ترقی کے ساتھ، اب کم سے کم فضلہ پیدا ہوتا ہے. ڈائی فیڈنگ کے ڈیزائن کے ذریعے کوئی فضلہ نہیں چھوڑا جائے گا۔

حصے کی پیچیدگی پر منحصر ہے، ہر حصے کی تیاری میں کئی مراحل کی ضرورت پڑ سکتی ہے، بشمول چھدرن، بلینکنگ، ایمبوسنگ، فلانگنگ اور موڑنے۔

کیا مواد مہر لگایا جا سکتا ہے؟

سٹیمپنگ دھاتی حصوں کے ساتھ ساتھ کچھ پلاسٹک اور جامع مواد پر بھی کام کرتی ہے۔ سٹیمپنگ کے لیے عام طور پر استعمال ہونے والے مواد مندرجہ ذیل ہیں:

لوہے کے حصے

· ایلومینیم

· • کاپر

· • پیتل

ٹائٹینیم

نیکروم

پولی اسٹیرین

· پولی پروپیلین

· ABS

·•کاربن فائبر

·•آرامڈ فائبر

مہر لگانے کے عمل کی اقسام

معیاری سٹیمپنگ پریکٹس کے مطابق، چار عمل ہیں: پروگریسو ڈائی، فور سلائیڈ، ڈیپ ڈرائنگ، اور شارٹ رن سٹیمپنگ۔

1. پروگریسو ڈائی اسٹیمپنگ

پروگریسو سٹیمپنگ ایک انتہائی موثر سٹیمپنگ عمل ہے جو اکثر زیادہ مقدار میں پیچیدہ حصوں کو تیار کرنے کے لیے استعمال ہوتا ہے۔ پروگریسو سٹیمپنگ کے عمل میں، دھاتی شیٹ مولڈ سٹیشنوں کی ایک سیریز سے گزرتی ہے، آہستہ آہستہ اس حصے کی تیاری کو مکمل کرنے کے لیے متعدد سٹیمپنگ آپریشنز انجام دیتی ہے۔

ترقی پسند ڈائی اسٹیمپنگ کی اہم خصوصیات میں شامل ہیں:

ملٹی اسٹیشن ڈیزائن: پروگریسو ڈائی اسٹیمپنگ متعدد اسٹیشنوں سے لیس ہے، جن میں سے ہر ایک مخصوص سٹیمپنگ آپریشن انجام دیتا ہے۔ ایک ایک کر کے مختلف ورک سٹیشنوں سے گزرتے ہوئے، پیچیدہ حصوں کی تشکیل کو مکمل کرنے کے لیے ایک سے زیادہ سٹیمپنگ آپریشن مسلسل کیے جاتے ہیں۔

•خودکار آپریشن: پروگریسو ڈائی سٹیمپنگ عام طور پر کام کرنے کے لیے خودکار آلات کا استعمال کرتی ہے، بشمول فیڈنگ، پوزیشننگ، سٹیمپنگ، ڈسچارج اور دیگر عمل۔ یہ آٹومیشن پیداواری صلاحیت اور مستقل مزاجی کو بڑھاتا ہے اور انسانی غلطی کے امکان کو کم کرتا ہے۔

•اعلی درستگی اور دہرانے کی اہلیت: چونکہ ہر سٹیشن سٹیمپنگ آپریشن کی پوزیشن اور قوت کو قطعی طور پر کنٹرول کرتا ہے، اس لیے پروگریسو ڈائی سٹیمپنگ اعلیٰ درستگی اور دہرانے کی اہلیت رکھتی ہے، اس بات کو یقینی بناتی ہے کہ ہر حصہ ہم آہنگ سائز اور معیار کا ہو۔

•تیز پیداوار: پروگریسو ڈائی اسٹیمپنگ کم وقت میں مسلسل بڑی تعداد میں پرزے تیار کر سکتی ہے، جس سے پیداواری کارکردگی اور آؤٹ پٹ میں بہتری آتی ہے۔

•استعمال: پروگریسو ڈائی اسٹیمپنگ بیک وقت متعدد اسٹیمپنگ آپریشنز انجام دے سکتی ہے، جیسے بلینکنگ، پنچنگ، موڑنے وغیرہ، جو اسے مختلف شکلوں اور پرزوں کی اقسام کی تیاری کے لیے موزوں بناتی ہے۔

پروگریسو ڈائی اسٹیمپنگ آٹوموٹو انڈسٹری، الیکٹرانک آلات، گھریلو آلات، ایرو اسپیس اور دیگر شعبوں میں بڑے پیمانے پر استعمال ہوتی ہے، اور خاص طور پر پیچیدہ دھاتی حصوں اور اجزاء کی تیاری کے لیے موزوں ہے۔

2. چار سلائیڈر سٹیمپنگ

فور سلائیڈ سٹیمپنگ ایک خاص سٹیمپنگ عمل ہے جو پیچیدہ شکل کے دھاتی پرزے تیار کرنے کے لیے استعمال ہوتا ہے۔ یہ چار سلائیڈوں کی نقل و حرکت کو کنٹرول کر کے متعدد سٹیمپنگ آپریشنز کو مکمل کرنے کے لیے چار سلائیڈ پنچ کا استعمال کرتا ہے۔

چار سلائیڈ سٹیمپنگ کی اہم خصوصیات میں شامل ہیں:

فور سلائیڈ پنچ: چار سلائیڈ پنچ میں چار سلائیڈرز ہوتے ہیں جو مختلف سٹیمپنگ آپریشنز کو کنٹرول کرتے ہیں۔ ہر سلائیڈ آزادانہ طور پر حرکت کر سکتی ہے، لچک اور استعداد کی اجازت دیتی ہے۔

پیچیدہ حصوں کی تیاری: فور سلائیڈر سٹیمپنگ پیچیدہ شکلوں کے ساتھ پرزوں کی تیاری کے لیے موزوں ہے، جیسے موڑنے، ٹارشن، گیئرز، اسپرنگس وغیرہ۔ چار سلائیڈ بلاکس کی نقل و حرکت اور پوزیشن کو کنٹرول کر کے پیچیدہ حصے بنائے جا سکتے ہیں۔

•اعلی صحت سے متعلق اور استحکام: فور سلائیڈ اسٹیمپنگ میں اعلیٰ درستگی اور استحکام ہوتا ہے، جس سے یکساں سائز اور معیار کے پرزے تیار ہوتے ہیں۔ سلائیڈ کی نقل و حرکت اور چھدرن قوت کو درست طریقے سے کنٹرول کرنے سے، درست تشکیل کے نتائج حاصل کیے جا سکتے ہیں۔

• موثر پیداوار: فور سلائیڈ سٹیمپنگ ایک سے زیادہ سٹیمپنگ آپریشنز کو کم وقت میں مکمل کر سکتی ہے، جس سے پیداوار کی کارکردگی اور آؤٹ پٹ کو بہتر بنایا جا سکتا ہے۔ یہ حصوں کی بڑے پیمانے پر پیداوار کے لئے موزوں ہے جو تیز رفتار پیداوار کی ضرورت ہوتی ہے.

• قابل اطلاق مواد کی وسیع رینج: فور سلائیڈر سٹیمپنگ مختلف دھاتی مواد، جیسے سٹیل، ایلومینیم، کاپر وغیرہ کے لیے موزوں ہے۔ یہ مختلف حصوں کی ضروریات کو پورا کرنے کے لیے مختلف موٹائی اور سختی کے مواد کو سنبھال سکتا ہے۔

فور سلائیڈر سٹیمپنگ آٹوموٹو انڈسٹری، الیکٹرانک آلات، گھریلو آلات، ہارڈویئر مصنوعات اور دیگر شعبوں میں بڑے پیمانے پر استعمال ہوتی ہے۔ یہ ایک موثر، لچکدار اور عین مطابق مہر لگانے کا عمل ہے جسے پیچیدہ شکلوں اور مانگنے والے حصوں کو تیار کرنے کے لیے استعمال کیا جا سکتا ہے۔

3. گہری ڈرائنگ اور سٹیمپنگ

ڈرا سٹیمپنگ ایک دھاتی سٹیمپنگ کا عمل ہے جو فلیٹ دھاتی مواد کو گہری، تین جہتی شکلوں میں تبدیل کرنے کے لیے استعمال کیا جاتا ہے۔ یہ دھاتی مواد کو ایک سانچے میں کھینچ کر مطلوبہ شکل بناتا ہے۔

گہری ڈرائنگ سٹیمپنگ کی اہم خصوصیات میں شامل ہیں:

•گہرائی کی تشکیل: گہری ڈرائنگ سٹیمپنگ گہرائی والے پرزوں کی تیاری کے لیے موزوں ہے، جیسے بیلناکار حصے، پیالے کے سائز کے حصے، ٹیپرڈ پارٹس وغیرہ۔ دھاتی مواد کو آہستہ آہستہ کھینچ کر اور درست کرنے سے، مطلوبہ گہرائی اور شکل حاصل کی جا سکتی ہے۔

•مولڈ ڈیزائن: گہری ڈرائنگ سٹیمپنگ کے لیے دھاتی مواد کی اخترتی اور کھینچنے کو ایڈجسٹ کرنے کے لیے خاص طور پر ڈیزائن کیے گئے سانچوں کی ضرورت ہوتی ہے۔ ایک مولڈ عام طور پر ایک ڈائی اور ٹاپ ڈائی پر مشتمل ہوتا ہے جو مطلوبہ حصے کی شکل بنانے کے لیے مل کر کام کرتے ہیں۔

•اعلی صحت سے متعلق اور مستقل مزاجی: گہری ڈرائنگ سٹیمپنگ میں اعلی درستگی اور مستقل مزاجی ہوتی ہے، اور اسی سائز اور معیار کے ساتھ حصے تیار کر سکتے ہیں۔ مولڈ کی شکل اور مواد کی اخترتی کو درست طریقے سے کنٹرول کرنے سے، درست تشکیل کے نتائج حاصل کیے جا سکتے ہیں۔

•ملٹی اسٹیج تشکیل: گہری ڈرائنگ سٹیمپنگ کے لیے عام طور پر متعدد سٹیمپنگ آپریشنز کی ضرورت ہوتی ہے، جن میں سے ہر ایک مواد کی کھینچنے اور خرابی کی ڈگری کو آہستہ آہستہ بڑھاتا ہے۔ ان عملوں کا مجموعہ زیادہ پیچیدہ حصوں کی شکلوں اور زیادہ گہرائی کی اجازت دیتا ہے۔

•مادی کا انتخاب: گہری ڈرائنگ سٹیمپنگ مختلف دھاتی مواد کے لیے موزوں ہے، بشمول سٹیل، ایلومینیم، کاپر، سٹینلیس سٹیل وغیرہ۔ مواد کا انتخاب حصہ کی ضروریات، طاقت، سنکنرن مزاحمت اور لاگت جیسے عوامل پر منحصر ہے۔

گہری ڈرائنگ سٹیمپنگ آٹوموبائل مینوفیکچرنگ، گھریلو آلات کی تیاری، ایرو اسپیس، صنعتی آلات اور دیگر شعبوں میں بڑے پیمانے پر استعمال ہوتی ہے۔ یہ ایک موثر، عین مطابق اور اقتصادی تشکیل کا عمل ہے جسے مختلف گہرائیوں کے پرزے تیار کرنے اور مختلف صنعتوں کی ضروریات کو پورا کرنے کے لیے استعمال کیا جا سکتا ہے۔

سٹیمپنگ پروسیسنگ میں کیا فرق ہے؟

مختلف سٹیمپنگ کے عمل کو ضروریات اور مطلوبہ شکلوں کے مطابق تیار کیا جاتا ہے۔

موڑ موڑنے کے عمل کو سمجھنا نسبتاً آسان ہے۔ ورک شیٹ کو ایک مخصوص مولڈ میں ڈالا جاتا ہے اور اسے پنچ یا پریس بریک کے ساتھ دبایا جاتا ہے تاکہ اخترتی کے ذریعے مطلوبہ موڑنے والا زاویہ پیدا کیا جا سکے۔ پرفوریشن پرفوریشن چھوٹے سوراخ، سلاٹ یا کٹ بنانے کے لیے پنچ کا استعمال ہے۔ پنچنگ ڈائی ورک پیس کو پکڑتی ہے، اور دھاتی پلیٹ میں سوراخوں کو کاٹنے یا پنچ کرنے کے لیے پنچ کو ڈائی میں نیچے کر دیا جاتا ہے۔ اسٹریچ اسٹریچنگ ایک مخصوص شکل یا شکل پیدا کرنے کے لیے ڈائی کے ذریعے دھاتی شیٹ کو کھینچنا ہے۔ پنچ سے پیدا ہونے والی اعلیٰ اثر قوت دھات کی پلیٹ کو سانچے کے خلاف دھکیلتی ہے، مؤثر طریقے سے اسے مولڈ کے کراس سیکشن سے مماثل بناتی ہے۔ EmbossedEmbossing دھات کی چادر پر ابھری ہوئی سطح بنانے کے لیے پنچوں اور مرنے کا استعمال ہے۔ پنچ میں مطلوبہ شکل کی ایک منفی تصویر ہوتی ہے، جسے پھر دھات کی پلیٹ میں دبایا جاتا ہے، جس سے سطح پر ابھری ہوئی یا افسردہ تصویر رہ جاتی ہے۔ شیٹ کے مخالف سمتوں پر ایک دوسرے کے خلاف دبائے ہوئے دو ڈائز کا استعمال کرتے ہوئے مطلوبہ جگہ پر شیٹ کو امپرنٹ کریں۔ کیورنگ کیورنگ میں شیٹ میٹل کو نلی نما شکل یا پروفائل میں تبدیل کرنا شامل ہے، جیسے دروازے کا قبضہ۔ یہ عمل عام طور پر خصوصی آلات یا مشینوں کا استعمال کرتے ہوئے انجام دیا جاتا ہے، جیسے کرلنگ مشینیں یا پریس بریک۔ ہیمنگ

اس میں دھات کی چادر کے کنارے کو اپنے اوپر تہہ کرنا شامل ہے تاکہ کنارے کی موٹائی میں اضافہ ہو سکے۔ اس میں دھات کی چادر کے ایک یا زیادہ مخصوص حصوں پر دباؤ ڈالنا شامل ہے، جس کی وجہ سے یہ ایک گھماؤ کے ساتھ موڑتا ہے اور بنتا ہے۔ یہ تمام سٹیمپنگ آپریشن اپنی کم لاگت، تیز رفتار پیداوار، پیچیدہ شکل کی صلاحیتوں اور درستگی کی وجہ سے مشہور ہیں۔ سٹیمپنگ ±0.125 ملی میٹر سے ±1.5 ملی میٹر تک رواداری کے ساتھ دستیاب ہے۔

مہر لگانے کے عمل کی درخواست

سٹیمپنگ پرزے ہماری روزمرہ زندگی میں ہر جگہ ہوتے ہیں، عام ہارڈ ویئر سے لے کر جدید ایرو اسپیس حصوں تک۔ تیز، آسان عمل، کم قیمت اور درستگی اسے مختلف آٹوموٹو، ایرو اسپیس، طبی آلات کے لیے موزوں بناتی ہے۔

|

انڈسٹری ایپلی کیشنز |

درخواست کے علاقے |

|

آٹوموبائل انڈسٹری |

آٹوموٹو انڈسٹری سٹیمپنگ ٹیکنالوجی کی ترقی میں اہم کردار ادا کرتی ہے۔ اصل میں مختلف آٹوموٹو پرزوں کی تیاری کے لیے تیار کیا گیا تھا، اب یہ آٹومیشن اور کمپیوٹر کنٹرول کے مراحل میں ہے۔ آٹوموبائل کے عام پرزے جو سٹیمپنگ ٹیکنالوجی استعمال کرتے ہیں ان میں باڈی پینلز، انجن کے پرزے، ٹرانسمیشن پارٹس، سسپنشن پارٹس، اندرونی سجاوٹ وغیرہ شامل ہیں۔ |

|

Tٹیلی کمیونیکیشن |

کنیکٹر، سوئچز، ہاؤسنگز، ریلے، ٹرانسفارمر کور وغیرہ۔ |

|

ایرو اسپیس |

سٹیمپنگ کا عمل مختلف قسم کے ایرو اسپیس اجزاء تیار کرتا ہے جیسے فیوزیلج کے اجزاء، انجن کے اجزاء، پہیے، بریک، نشستیں، کیبن کی دیواریں اور سیال نظام کے اجزاء۔ |

|

گھر کے سامان |

واشنگ مشین ڈرم، ریفریجریٹر کے دروازے کی لائننگ، اوون ریک، مائیکرو ویو پلیٹ، بلینڈر بلیڈ، کافی مشین فلٹر اور بہت کچھ۔ |

|

Mفوجی دفاع |

آرمر پلیٹس، ہیلمٹ، میگزین، ٹرگرز، اینٹینا، کنیکٹر، نیویگیشن سسٹم اور دیکھنے کے نظام۔ |

|

Mطبی آلات |

اسکیلپل بلیڈ، فورپس، پیس میکر، مصنوعی جوڑ، میڈیکل نلیاں، منحنی خطوط وحدانی، اسپلنٹس، دانتوں کے کراؤن، میڈیکل سینسرز، مائکروسکوپ، سینٹری فیوجز، اسٹیتھوسکوپس، مصنوعی دل کے والوز، مصنوعی ٹینڈنز، اور بہت کچھ۔ |