- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

سٹیمپنگ پروڈکٹ کا تعارف - آٹوموبائل چیسس بریکٹ

2024-08-28

چیسس بریکٹ کے سٹیمپنگ کے عمل کا تعارف

آٹوموبائل چیسس سسٹم میں چیسس بریکٹ کا بنیادی کام گاڑی کے استحکام اور حفاظت کو یقینی بنانے کے لیے چیسس کے مختلف اجزاء کو سپورٹ اور جوڑنا ہے۔ چونکہ چیسس بریکٹ کو بڑے بوجھ اور دباؤ کو برداشت کرنے کی ضرورت ہوتی ہے، اس لیے اس کے مینوفیکچرنگ کے عمل میں درستگی اور طاقت کے تقاضے بہت زیادہ ہیں۔ آٹوموبائل مینوفیکچرنگ میں، سٹیمپنگ کا عمل، چیسس بریکٹ کی تیاری کے لیے ایک کلیدی ٹیکنالوجی کے طور پر، ایک اہم کردار ادا کرتا ہے۔

1. چیسس بریکٹ کے سٹیمپنگ کے عمل کا جائزہ

چیسس بریکٹ کے سٹیمپنگ کے عمل میں بنیادی طور پر کئی اہم مراحل شامل ہیں جیسے مولڈ ڈیزائن، مواد کا انتخاب، سٹیمپنگ کا عمل اور پوسٹ پروسیسنگ۔ سٹیمپنگ کا عمل دھاتی چادروں کو چیسس بریکٹ کی آخری شکل میں پروسیس کرنے کے لیے موثر سانچوں اور پنچوں کا استعمال کرتا ہے۔ اس عمل میں اعلی پیداواری کارکردگی، کم قیمت اور مستحکم مصنوعات کے معیار کے فوائد ہیں۔

2. سٹیمپنگ کے عمل کے اہم اقدامات

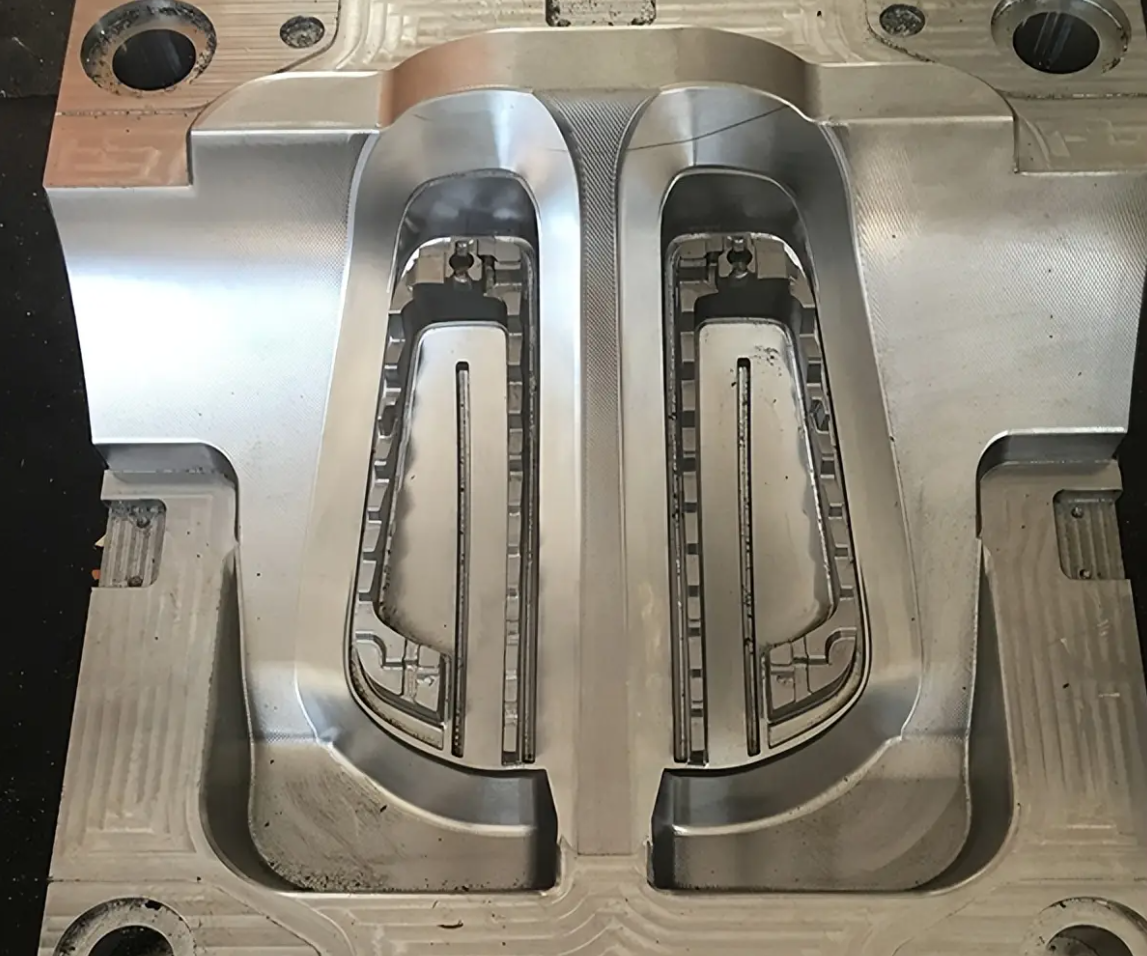

مولڈ ڈیزائن اور مینوفیکچرنگ

مولڈ ڈیزائن چیسس بریکٹ سٹیمپنگ کے عمل کا بنیادی حصہ ہے۔ چیسس بریکٹ کی پیچیدہ ساخت اور اس کی بڑی طاقت کی وجہ سے، مولڈ ڈیزائن کو بہت سے عوامل کو مدنظر رکھنا چاہیے، بشمول پرزوں کی شکل، سائز، رواداری اور مادی خصوصیات۔ مولڈ میں عام طور پر متعدد پرزے شامل ہوتے ہیں جیسے بلینکنگ ڈائی، موڑنے والی ڈائی، ڈرائنگ ڈائی وغیرہ، اور ہر حصے کو ڈیزائن کی ضروریات کے مطابق درست طریقے سے پروسیس کرنے کی ضرورت ہے۔ مولڈ کی تیاری کے عمل کے دوران، مولڈ کی پائیداری اور پروسیسنگ کی درستگی کو یقینی بنانے کے لیے اعلیٰ صحت سے متعلق پروسیسنگ آلات کی ضرورت ہوتی ہے۔

مواد کا انتخاب

چیسس بریکٹ عام طور پر اعلی طاقت والی اسٹیل پلیٹ یا کھوٹ کے مواد سے بنا ہوتا ہے، جس میں اچھی طاقت اور سختی ہوتی ہے اور یہ چیسس بریکٹ کی مکینیکل کارکردگی کی ضروریات کو پورا کر سکتی ہے۔ مواد کا انتخاب نہ صرف اسٹیمپنگ کے عمل کی ہموار پیشرفت کو متاثر کرتا ہے بلکہ حتمی مصنوعات کے معیار اور حفاظت کو بھی براہ راست متاثر کرتا ہے۔ مواد کا انتخاب کرتے وقت، مولڈ کے ساتھ مواد کی موٹائی، فارمیبلٹی اور مطابقت پر غور کرنے کی ضرورت ہے۔

مہر لگانے کا عمل

اصل سٹیمپنگ کے عمل میں، منتخب دھاتی شیٹ کو پہلے پنچ پریس پر رکھا جاتا ہے۔ ڈائی کے دباؤ کے ذریعے، دھاتی شیٹ کو مطلوبہ چیسس بریکٹ شکل میں مہر لگایا جاتا ہے۔ سٹیمپنگ کے عمل میں عام طور پر ایسے اقدامات شامل ہوتے ہیں جیسے خالی کرنا، موڑنا اور ڈرائنگ۔ ہر قدم پر اسٹیمپنگ پیرامیٹرز جیسے دباؤ، رفتار اور درجہ حرارت کے عین مطابق کنٹرول کی ضرورت ہوتی ہے تاکہ یہ یقینی بنایا جا سکے کہ حصوں کی شکل اور سائز ڈیزائن کی ضروریات کو پورا کرتے ہیں۔

پوسٹ پروسیسنگ اور معائنہ

سٹیمپنگ کے بعد، چیسس بریکٹ کو عام طور پر پوسٹ پروسیسنگ آپریشنز کی ایک سیریز کی ضرورت ہوتی ہے، بشمول ڈیبرنگ، سطح کا علاج اور اصلاح۔ اس کے علاوہ، سخت معیار کا معائنہ بھی ضروری ہے، جس میں عام طور پر جہتی پیمائش، طاقت کی جانچ اور سطح کا معائنہ شامل ہے۔ ان پوسٹ پروسیسنگ اور معائنہ کے اقدامات کے ذریعے، ہر چیسس بریکٹ کے معیار کو پیداواری معیارات اور استعمال کی ضروریات کو پورا کرنے کے لیے یقینی بنایا جاتا ہے۔

3. اسٹیمپنگ کے عمل کے فوائد اور چیلنجز

فوائد:

اعلی پیداوار کی کارکردگی: سٹیمپنگ عمل تیزی سے پرزوں کی ایک بڑی تعداد پیدا کر سکتا ہے، جو بڑے پیمانے پر پیداوار کے لیے موزوں ہے اور پیداوار کی کارکردگی کو بہت بہتر بناتا ہے۔

لاگت کا کنٹرول: سٹیمپنگ کے عمل میں مادی استعمال کی اعلی شرح اور دیگر پروسیسنگ طریقوں کے مقابلے میں کم پیداواری لاگت ہوتی ہے۔

مستحکم مصنوعات کا معیار: عین مطابق سانچوں اور کنٹرول سسٹمز کے ذریعے، سٹیمپنگ کا عمل چیسس بریکٹ کی جہتی درستگی اور شکل کی مستقل مزاجی کو یقینی بنا سکتا ہے۔

چیلنجز:

پیچیدہ مولڈ مینوفیکچرنگ: چیسس بریکٹ کے مولڈ ڈیزائن اور مینوفیکچرنگ کی ضروریات زیادہ ہیں، اور بہت زیادہ وقت اور پیسہ لگانے کی ضرورت ہے۔

مواد کی پروسیسنگ مشکل ہے: چیسس بریکٹ مواد کے انتخاب اور پروسیسنگ کے لئے درست کنٹرول کی ضرورت ہوتی ہے تاکہ مواد کی خرابی اور نقائص سے بچا جا سکے۔

پروسیس کنٹرول کے اعلی تقاضے: سٹیمپنگ کے عمل میں پیرامیٹر کنٹرول بہت اہم ہے، اور تھوڑی سی لاپرواہی مصنوعات کے معیار کے مسائل کا باعث بن سکتی ہے۔

4. مستقبل کی ترقی کا رجحان

آٹوموبائل مینوفیکچرنگ ٹیکنالوجی کی مسلسل ترقی کے ساتھ، چیسس بریکٹ کی سٹیمپنگ کا عمل بھی ترقی کر رہا ہے۔ انٹیلی جنس اور آٹومیشن مستقبل میں ترقی کی اہم سمت بن جائے گی۔ جدید کنٹرول سسٹمز اور آٹومیشن آلات متعارف کروا کر پیداواری کارکردگی اور مصنوعات کے معیار کو مزید بہتر بنایا جا سکتا ہے۔ اس کے علاوہ، ماحولیاتی تحفظ اور توانائی کا تحفظ بھی سٹیمپنگ ٹیکنالوجی کی ترقی کے لیے اہم سمت بن جائے گا۔ عمل اور مواد کے انتخاب کو بہتر بنا کر، پیداواری عمل میں توانائی کی کھپت اور ماحولیاتی اثرات کو کم کیا جا سکتا ہے۔